Intervento di diagnosi su inverter Abb modulare

Ci ha contattati un cliente di Cuneo con un impianto idroelettrico da circa 1MW, formato da due inverter modulari Abb ACS800, alimentati da due alternatori ed utilizzati per il pilotaggio del trasformatore di media tensione. Il cliente lamentava che lo strumento di protezione scattava per mancanza d'isolamento quando inseriva entrambi gli apparecchi.

Considerata la potenza in gioco, la particolarità dell'applicazione ed i rapporti con Abb, abbiamo proposto al cliente un intervento congiunto con il personale tecnico Abb.

Dettagli

- Data: 15.03.2024

- Località: Cuneo

- Beneficio per il cliente: €30.000

- Categoria: Assistenza

L'intervento

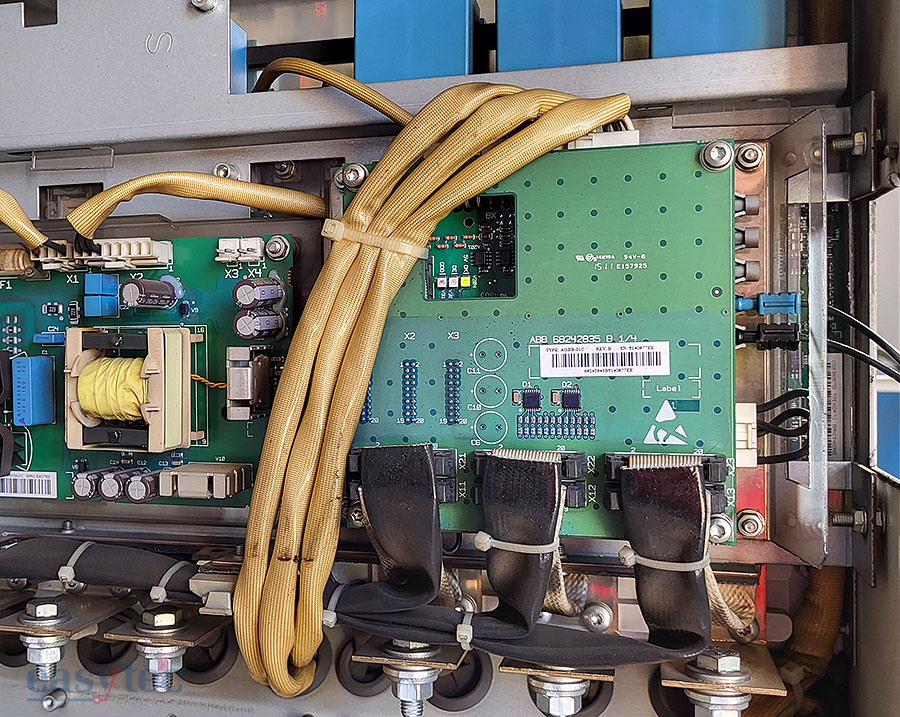

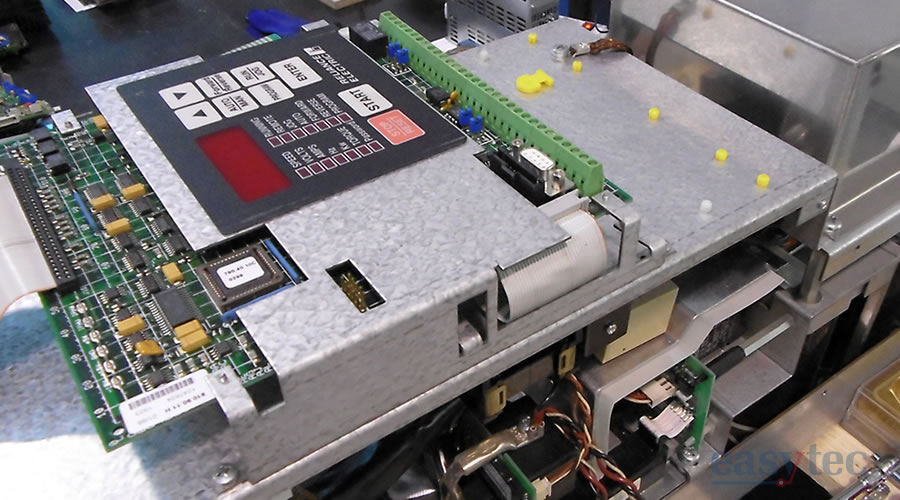

Una volta giunti sul luogo d'installazione dei due inverter, per prima cosa abbiamo identificato quale dei due mandava in protezione l'impianto. Fatto questo, ogni modulo è stato estratto dall'alloggiamento e ripulito dalla polvere accumulatasi all'interno.

Su ogni modulo il personale Easytec e Abb ha effettuato test d'isolamento fase-fase e verso terra fino a riscontrare che il modulo filtro di linea, probabilmente a causa di una sovratensione, presentava un cortocircuito sull'ingresso.

Da un esame più attento si poteva notare una colatura di resina sui morsetti, segno evidente che il blocco condensatori soprastante si era bruciato. Abbiamo di conseguenza smontato la parte incriminata e provveduto, prima a verificare nuovamente l'isolamento del modulo privo dei condensatori e poi, come controprova, ad effettuare la stessa verifica sul blocco condensatori, riscontrando che era effettivamente i cortocircuito.

A conclusione, ogni modulo di potenza è poi stato collaudato, sebbene a vuoto, fuori dal proprio alloggiamento, alimentandolo con una sorgente esterna e collegandolo ad una unità di controllo, anch'essa esterna.

Easytec ha, successivamente, fornito al cliente il blocco condensatori di ricambio e quest'ultimo ha provveduto, in autonomia, alla sua sostituzione.

Beneficio per il cliente

Considerato che l'origine del difetto era sconosciuta, l'alternativa, per il cliente, sarebbe stata quella di inviare tutti i moduli in riparazione. Questo avrebbe comportato un'attea minima di 6-8 settimane ed un costo decisamente superiore.

Sostituzione inverter Ac Technology con inverter Vacon

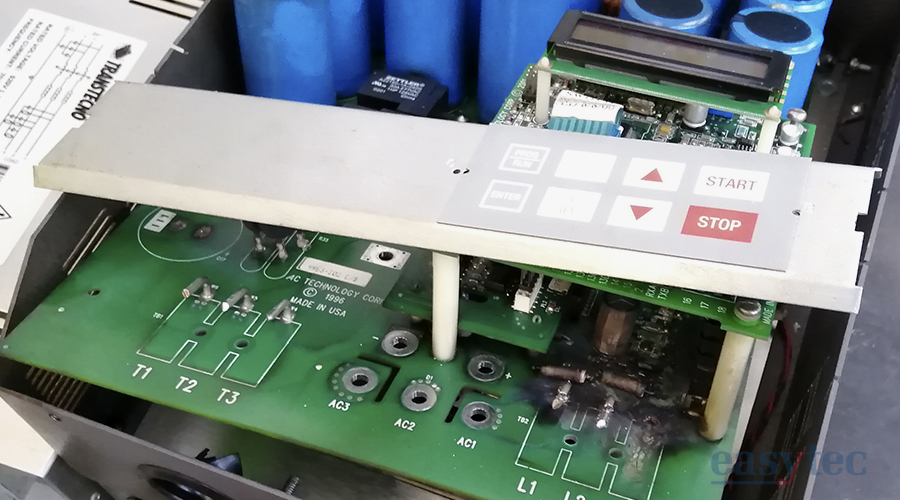

Un nostro cliente ci ha richiesto assistenza per un inverter. L'apparecchio, un AC Technology da 22KW era stato installato nel 1990 e, da allora, non erano stati effettuati interventi di manutenzione preventiva.

L'ispezione preliminare ha immediatamente messo in luce che la scheda potenza era in parte carbonizzata. L'entità dei guasti era tale da sconsigliare qualsiasi intervento di riparazione.

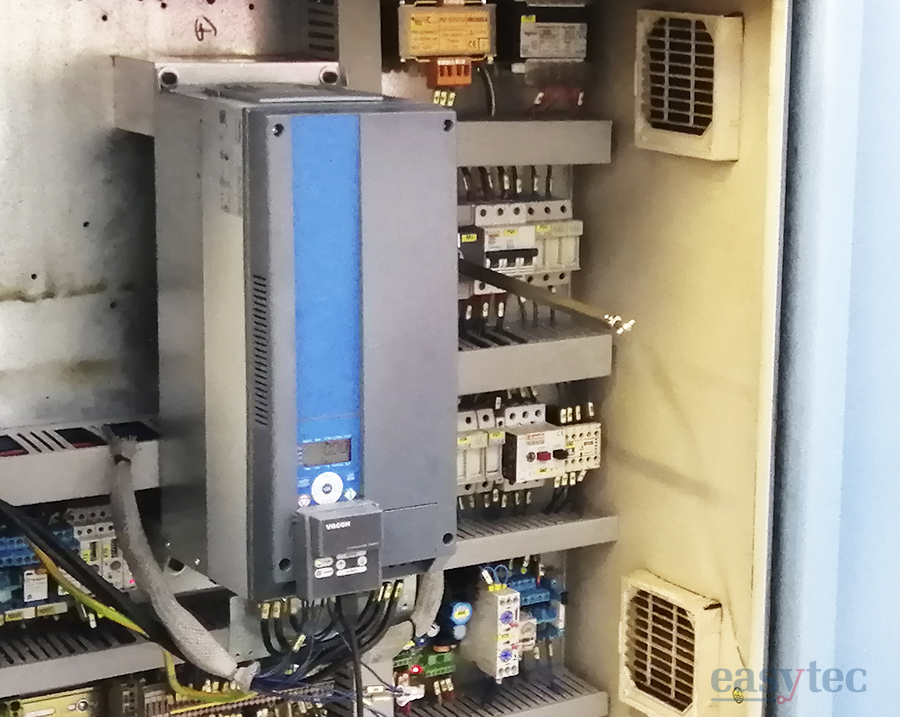

A causa del ristretto spazio disponibile all'interno del quadro elettrico, la scelta è caduta su un Vacon da 18,5KW, molto compatto ma con possibilità di sovraccarico.

Dettagli

- Data: 14.02.2020

- Località: Cuneo

- Categoria: Assistenza

Il progetto

Per prima cosa, il cliente ci ha fornito lo schema d'inserzione dell'inverter originale, da cui abbiamo potuto verificare la disponibilità e la compatibilità dei segnali di comando e di feedback richiesti dall'impianto.

In pratica, il controllo numerico del centro di lavoro, in base alla lavorazione da effettuare e attraverso sensori di pressione e comandi I/O, regolava la pressione del refrigerante necessario per la lavorazione incrementando oppure diminuendo la velocità di rotazione del motore attraverso due segnali di comando.

Successivamente, abbiamo installato l'inverter sull'impianto del nostro cliente, provvedendo all'allacciamento elettrico.

Non essendo possibile ricavare i dati di programmazione dal vecchio inverter, la parametrizzazione si è svolta sperimentalmente, step-by-step, con l'ausilio del know-how dell'operatore e con svariati cicli di lavoro, in modo da poter verificare il corretto funzionamento dell'impianto in tutte le condizioni.

Benefici per il cliente

Grazie al nostro intervento, il nostro cliente ha potuto riavviare l'impianto e può ora contare su un inverter di nuova generazione, con la garanzia di assistenza e disponibilità dei ricambi.

Corso di formazione su SAP Business One

Easytec ha appena tenuto un corso di formazione in cui ha illustrato le funzionalità della suite SAP Business One, giunta ormai alla sua nona edizione.

Questo ERP, grazie alla sua completezza ed ai suoi tempi e costi d'implementazione contenuti, è diventato uno standard di fatto per la piccola e media impresa.

Dettagli

- Data: 19.03.2015

- Località: Torino

- Categoria: Formazione

Obiettivi del corso

Il progetto è stato sviluppato e realizzato per conto di Promimpresa in un contesto di riqualificazione del personale di livello medio-alto.

Il Corso

Durante lo svolgimento sono stati analizzati i sistemi ERP, per poi approfondire i singoli moduli che compongono Business One.

Il percorso è stato calibrato sulle mansioni dei partecipanti, seguendo il flusso documentale tipico di un'impresa.

In particolare, sono state analizzate in dettaglio le anagrafiche clienti, fornitori ed articoli, la logistica ed i movimenti contabili, la gestione delle vendite (ciclo attivo) e degli acquisti (ciclo passivo).

Un ampio spazio è stato dedicato al ciclo produttivo, con l'analisi delle distinte base, degli ordini di produzione e della pianificazione MRP.

Ai partecipanti sono state illustrati anche i potenti strumenti che Business One mette a loro disposizione per velocizzare il lavoro ed analizzare i dati: menù utente, funzioni di ricerca e drag&relate.

Sostituzione inverter Reliance con inverter Danfoss

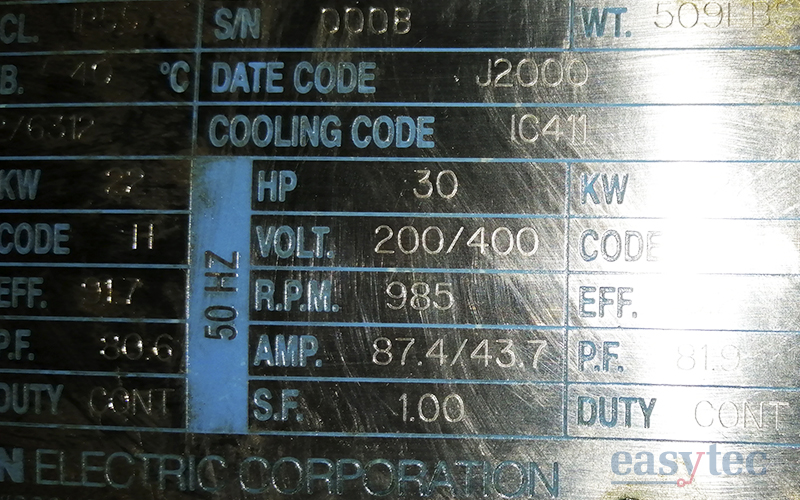

Un nostro cliente ci ha inviato un inverter Reliance Electric serie GV3000 da 70A in riparazione, danneggiatosi a seguito di un'infiltrazione d'acqua dal sottotetto.

L'ispezione preliminare e la parziale riparazione del sottoinsieme potenza hanno messo in luce che anche la scheda di controllo si era danneggiata. L'entità dei guasti, unita alla difficoltà di reperimento del ricambio, ci hanno indirizzato verso la sostituzione dell'inverter con uno di attuale generazione.

Dettagli

- Data: 10.02.2016

- Località: Alessandria

- Categoria: Assistenza

Il progetto

La scelta è caduta su un Danfoss serie FC da 37KW che non solo garantiva un adeguato sovradimensionamento, ma poteva essere configurato per l'applicazione specifica del nostro cliente: il comando del ventilatore di aspirazione fumi dell'impianto. Il sovradimensionamento è stato concordato con il nostro cliente anche a causa dell'elevata sezione dei cablaggi di alimentazione e potenza, che diversamente avrebbe richiesto l'impiego di morsettiere di giunzione esterne.

Per prima cosa, il cliente ci ha fornito lo schema d'inserzione dell'inverter originale. Su questa base il nuovo apparecchio è stato preconfigurato con i dati del motore, l'assegnazione degli ingressi/uscite e le rampe di funzionamento allo scopo di ridurre al minimo il tempo richiesto per la messa in servizio sul campo.

Successivamente, abbiamo installato l'inverter sull'impianto del nostro cliente, provvedendo all'allacciamento elettrico e al collaudo.

Benefici per il cliente

Grazie al nostro intervento, il nostro cliente ha potuto riavviare l'impianto e può ora contare su un inverter di nuova generazione, con la garanzia di assistenza e disponibilità dei ricambi.

Consulenza per l'analisi della rete elettrica su centri di lavoro CNC da 160KVA a 12 assi

Un cliente ci ha segnalato una serie di guasti ripetitivi sui suoi centri di lavoro. Questi, oltre al danno economico diretto, provocavano numerose fermate del ciclo produttivo e lo costringevano a mantenere una scorta di ricambi dall'elevato valore complessivo.

Fin dal primo sopralluogo è emersa la possibilità che la causa dei problemi fosse da ricercare nelle armoniche e nei picchi presenti sulla rete elettrica di alimentazione generale.

Dettagli

- Data: 28.11.2014

- Località: Lombardore (TO)

- Valore: €27.000

- Categoria: Consulenze tecniche

Benefici per il cliente

A oggi, grazie ai nostri suggerimenti, il cliente ha iniziato un progetto pilota con l'installazione di filtri e stabilizzatori di rete industriali.

Nei primi tre mesi di osservazione, sui due centri di lavoro modificati, non ci sono stati inconvenienti. Al contrario sui restanti 18, si sono verificate otto fermate dovute a questi guasti.

Il progetto

L'attività è consistita nel campionamento e analisi, per una serie di cicli produttivi rappresentativi e su ciascuno dei 20 centri di lavoro del nostro cliente:

- dell’andamento vettoriale delle tensioni e delle correnti

- della potenza attiva e reattiva (e il fattore di potenza)

- della presenza e la consistenza delle armoniche

- delle fasi di rigenerazione del centro di lavoro

- della quantità e qualità dell'energia riversata in rete.

Al termine abbiamo fornito al cliente una relazione sulla qualità della rete elettrica presente in stabilimento e sulla trasmissione di armoniche sulla rete da parte dei centri di lavoro.

Insieme alla relazione abbiamo proposto una serie di soluzioni atte a limitare ed eliminare il problema.